★★★<冷間鍛造>木村金属工業株式会社★★★

金属素材(非鉄金属・ステンレス鋼・合金鋼・炭素鋼など)を室温で、金型を用いて圧縮成型するのが、冷間鍛造(cold forging)です。

冷間鍛造はいろいろな変形様式を含み、その中に

冷間鍛造によって作られる工業製品としては、小は虫ピン、釘、ねじ、ボルト、ナット、リベットから、大は自動車駆動軸、圧力容器、などが量産されています。

この加工法のすぐれている点は、1分間に、数個から数十個という高い能率で、素材から最終形状またはそれに近い状態の加工品を作ることができるところです。表面仕上げおよび寸法精度の良好な部品が得られるので、完成品に近い寸法形状に加工でき,切削などの後工程を最小限にして、加工時間を短縮することが可能です。

非常に大きな圧縮応力を受けて塑性変形した材料は、機械的性質が改善されます。このことは製品を鍛造したままで利用する場合にはもちろん、熱処理を行ったものでも効果があります。

冷間加工を受けた製品は組織が微細化し、ファイバーフロー(繊維状組織)が切断されていないので、耐摩耗性が良くなります。また、冷間加工硬化による強度上昇や、軟質材の場合には被削性向上などの利点があり、兼価な素材の使用や、熱処理の省略ができる場合もあります。

このような長所をもつ一方、型にも素材にも大きな負担がかかるため、次のような技術的に難しい面もあります。

●一般に素材としては均質で不純物が少なくて加工性がよく、傷がなく寸法精度および表面の良好なものが要求され、材料取りのさいも高い寸法や重量精度、および無傷であることが必要。

●素材の慎重な熱処理と潤滑処理、中間焼きなましと再潤滑などの余分な工程が必要になる場合が多い。

●型は強度、剛性、精度、表面すべての点で念入りに作らないと、型の早期破損、摩耗、製品寸法・表面不良などをひき起こす。

このように、冷間鍛造は、材料取りから、熱処理、潤滑処理、プレス加工、金型製作など、すべての面で高い技術と経験が必要とされる加工法です。

塑性変形と加工硬化

引張試験でわかるように、材料は外力の作用によって変形をおこし、荷重が小さいうちはこれを取り除くともとに戻りますが、材質や負荷する時の条件によって決まる一定の値になると、荷重を除いても元に戻らない永久的な変形をします。

荷重を除けば消失する変形を弾性変形、残留するものを塑性変形といいます。

理想的な弾塑性体では、応力が弾性限界に達すると、荷重を付加しなくても弾性変形が進行していきますが、現実の材料では、塑性変形を増加させるためには荷重を増さなければならないのが普通です。

このことは、塑性変形が進むにつれて材料が硬くなり、変形しにくくなると考えられるので加工硬化と呼ばれています。

加工硬化(work hardening)

金属材料をたたいたり伸ばしたりしたときに、結晶内にひずみが生じ、材料の硬さや引張強さが増し、伸びや絞りが減少してもろくなる現象。

冷間鍛造品の機械的性質

非常に大きな圧縮応力を受けて塑性変形した材料は、加工硬化して機械的性質が変化します。特に加工度の少ない初期の性質変化が大きく、引張強さ、降伏点、弾性限界、および硬度などは冷間加工により著しく上昇し、伸びや絞りなどは著しく減少します。

このために、機械仕上後、調質して強度をだしていた製品を冷間鍛造化して硬度の上昇をはかり、調質作業とそれにともなう研磨作業を省略することができたり、何らかの理由によって調質のおこなえない製品の強度を冷間鍛造によって上昇させることもできます。

冷間加工を受けた製品は組織が微細化し、ファイバーフロー(繊維状組織)が切断されていないので耐摩耗性が良くなります。

しかし、素材の調質状態、加工の度合、加工方法によって同じ材質でも強度が変化し、かつ、一つの製品でもそれぞれの部分によって加工度が違うので、調質によって得られるような均一な硬度の向上は望めません。

製品の強度に対する知識は、成形してみてわかるもので、はじめから予測することは豊富な経験をかさねないかぎり非常に困難なことです。

冷間鍛造加工の限界

冷間鍛造は被加工材に圧縮応力を与える変形を主体とした加工法であり、被加工材は一般に拘束されている場合が多いので、他の加工法に比べて大きな変形を与えることができるが、型に加わる応力が高いため、型に変形やクラックを生じ、あるいは型の摩耗が著しくなります。

工数が増えることや、中間焼鈍、潤滑処理、あるいは工具の寿命の経済性などを度外視すれば、大部分の鋼材は冷間鍛造ができ、また加工の限界も問題にするに当たらないが、実用上の立場から見れば、切削加工法その他の加工法に比べて経済的でなければならないので、おのずからそこに加工の限界、寸法精度の限界があります。

断面減少率

必要な加工圧力、加工限に直接的な影響をもつのが断面減少率です。

冷間鍛造の成形が、元来圧縮変形を主体としたものであるだけに、黄銅やマグネシウム合金など延性の小さい材料は別として、被加工材の欠陥による成形限より、工具の強さの限界が成形限となる場合の方が多く、減少率がきびしくなれば成形荷重の増大が工具の激しい摩耗、破壊を引き起こします。

当然、量産に適した経済的な変形度があり、どの程度の減少率で工程を進めるか、この適否は製品設計の最初の段階で重要な事柄です。

断面減少率の計算式

断面減少率=(素材断面積-加工後断面積)/素材断面積×100%

押出し製品の最大断面減少率

| 素材 | 前方押出し | 後方押出し |

|---|---|---|

| アルミニウム | 99% | 98% |

| 銅・ジュラルミン | 95% | 92% |

| C<0.1%鋼 | 90% | 75% |

| C0.25%鋼 | 60% | 50% |

加工法の分類

冷間鍛造は室温において材料に圧縮荷重を与え、加工度に応じた降伏応力以上に内部応力を高めて得られる塑性変形を利用して成形する方法で

・素材を大きく変形させて製品の形状を作る主成形

・材料の流動をなるべく局部的に少なく制限して精度の良い寸法や形状を得る補足成形

にわけて考えます。

主成形

1回の圧縮で材料を大きく変形させる方法に押出しと

押出しは素材の断面積を縮小する方法で、冷間鍛造の基礎的な技術のうちでもっとも重要なものです。

この方法では材料が流動する方向は荷重を加える方向と一致していますが、据込では加圧軸に直角の方向に材料が流動し、断面積の増大が行われます。

製品の形づくりにはこの二つの方法を組み合わせて、できるだけ少ない加工回数で成形するように計画します。

押出し

据込

補足成形

主成形作業では変形量が大きいので金型の摩耗が激しく、安定した成形作業をするためには、製品として要求される細部についてある程度犠牲にしなければなりません。

ことに球面やテーパーの成形では、金型の弾性変形や摩耗によって正確な形を得ることはとうてい望めません。

このようなときに、加工度を極端に小さくおさえて材料の流動を成形しようとする部分だけに制限し、正確な金型の複製を作る方法を二次的に追加することが必要となります。

圧印やしごき加工は従来のプレス加工でもよく用いられた手法ですが、冷間鍛造作業でも補足加工として、製品の精度向上に活用されています。

自由据込(Upsetting)

ブランクを平行な工具の間で圧縮する単純据込や、片側または両側の一部をパンチやダイで拘束して残部を据込む方法では、据込まれた製品の円筒面には何ら拘束を与えないので、自由据込といいます。

据込によって直径が増した部分は、工具との摩擦によって太鼓形となり、ブランクの表面の欠陥が拡大されて現れることがあります。

半密閉据込

パンチまたはダイあるいはその両方によって据込まれた部分をさらに拘束して、余分の材料を工具の間でバリとしてはみ出させる方法を半密閉据込とよびます。成形に必要な圧縮荷重は自由据込よりはるかに大きくなりますが、製品の欠陥が少なくなります。

密閉据込

ブランクはダイの内部に完全に密閉されて据込まれるので、鋭い角部や段付、面取り部などが充分に成形できます。

成形荷重は据込作業の中でもっとも大きく、ブランクの体積を正確にそろえないと金型を破損する危険があります。

前方押出し加工

前方押出しは、ダイの内部に素材(ブランク)を密閉し、パンチの進む方向に材料を流動させて、ダイの成形部または、ダイとカウンターパンチの隙間を通してブランクの断面積の減少をはかる方法で、段付軸や底付円筒状の製品をつくるのが目的です。

後方押出し加工

ダイに隙間なく

この方法では材料の流動する方向はパンチによる加圧方向と反対であるのが特徴です。

後方押出しは衝撃押出し法(Impact Extrusion)として、亜鉛、錫、鉛、純アルミニウムなどの軟金属のチューブをつくるのに古くから用いられていました。

この場合には95%以上の大きい断面積の縮小が可能で、肉厚が0.1mm以下の非常に薄い円筒製品が生産されていますが、鉄鋼材料の後方押出しではこのような大きな加工度の成形は不可能で、工業的には約75%の断面減少を得るのが限界と言われています。

打ち抜き(Blanking,Piercing,Trimming)

後方押出しでパイプ状のブランクを作るときや、据込のさいの余肉の切落としなどをする場合には、打ち抜き加工を行います。

複合押出し加工(Combination Extrusion)

後方押出しと前方押出しを同時に行って、さらに複雑な製品を作ることが出来ます。

材料がパンチの加圧方向に対して、前後二つの方向に流れるので、それだけ金型による拘束が低くなり、おのおの単独の押出し加工よりも大きな断面の減少が得られます。

しかし、金型で制御できない自由端が二ヶ所あるので、後方押出し部と前方押出し部の長さを自由に選ぶことが出来ません。

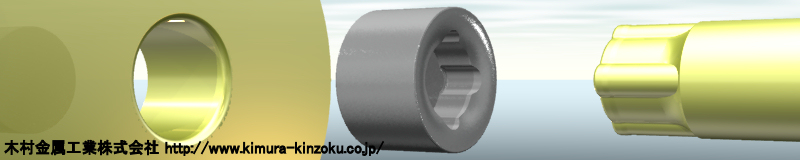

シゴキ加工(Ironing)

押出し製品の外径、内径の精度を高めたり、スプライン、セレーション、ギアなどを加工するときに、主成形作業でわずかに大きな粗形材をつくり、しごきを加えて所定の寸法に仕上げる方法がよく用いられます。

しごき工具に超硬合金を用いれば、長期間にわたって精度の保持ができ、仕上面の精度も大きく向上させることができます。

しごき代の決定はそれぞれの製品について重要な問題で、あまり大きいと亀裂が生じたり、他の部分が変形することがあるので注意しなければなりません。

圧印(Coining)

密閉または半密閉状態で、ブランクに大きな圧縮応力を与えて、加工長さを非常に少なくして加工すると非常に正確な製品ができます。

1回の加圧で不十分なときは、ひずみとり焼鈍をしてブランクを軟化し、同じ工具を用いて再加工します。

切削

冷間鍛造は切削に匹敵する精度で加工することを主眼としていますが、材料取りのバラツキが最後まで製品に影響し、自由端において非常に大きな寸法のバラツキが起こります。

製品の重量の不同は塑性加工の宿命であり、これを除くには切削にたよらなければなりません。

このようなときに、最終の製品で加工するよりも、ブランクまたは半製品の状態において切削加工を行い、最終成形を密閉状態で行った方が便利なことがあります。

材料を、最終形状に抜きしろ、切削しろを加えた質量で切断します。

熱処理で材料の硬さを下げ、組織を均一にします。

これによって、材料は変形しやすくなります。

精度の高い金型を用いて、プレスにより内外径を高い精度で加工し、基本となる形状を作ります。

ここでの精度が、仕上がり精度を大きく左右します。

不要な部分を打ち抜きます。

変形させることで、材料は加工硬化をおこして硬くなります。

このままでは続けて加工することができないので、熱処理によって、加工硬化で硬くなった材料の硬度を下げます。

この工程で、製品の形状を決定します。

しごき加工(Ironing)によって、外径の肉厚を薄くし、高い精度で仕上ます。

このあと、両端面を切削加工して、完成です。

(内外径は切削しません。)

★★★<冷間鍛造>木村金属工業株式会社★★★

ホームページ上の文章、画像などの無断転載を禁じます。

★★★<冷間鍛造>木村金属工業株式会社★★★